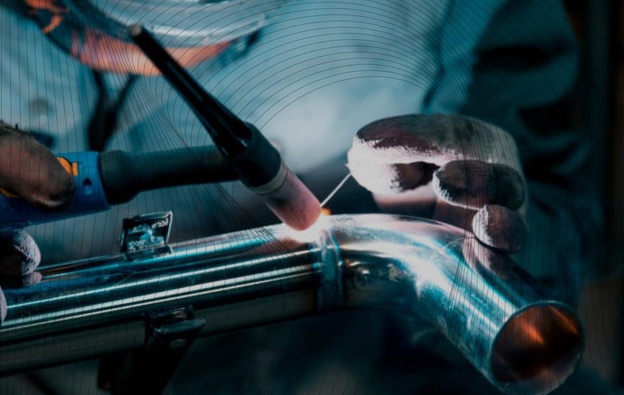

جوشکاری آرگون یا فرایند TIG، یک تکنیک حساس و دقیق است که با استفاده از گاز آرگون به عنوان محافظ، کیفیت بالایی را در اتصالات فلزی بوجود میآورد. جوش آرگون از دقت، دوام و قابلیت کنترل بالا برخوردار است٬ اما باید توجه داشت که این روش نیازمند تخصص بالای اپراتور است؛ حتی یک اشتباه کوچک میتواند به ترک یا ضعف در اتصال منجر شود.

این روش برای جوش فلزات حساس مانند آلومینیوم و استیل توصیه میشود، زیرا به خوبی از این مواد در برابر اکسیداسیون محافظت میکند. اگر به دنبال نتیجهای عالی و مطمئن هستید، همواره به تجربه و تخصص جوشکار در این نوع جوشکاری توجه داشته باشید. بازار آنلاین خدمات سنجاق جایی است که میتوانید جوشکار حرفهای این فرآیند را در شهر خود و با مناسب ترین قیمت پیدا کنید.

آنچه در این مطلب میخوانیم:

تاریخچه و تعریف جوشکاری آرگون

جوشکاری آرگون که به عنوان فرآیند (Tungsten Inert Gas) نیز شناخته میشود، یکی از پیشرفتهترین و دقیقترین روشهای جوشکاری است. فرایند TIG با استفاده از گاز آرگون به عنوان گاز محافظ انجام میشود و به دلیل قابلیتهای بالای خود، در صنایع مختلف محبوبیت زیادی پیدا کرده است.

تلاشها برای حفاظت از حوضچه مذاب و قوس جوش در دهه ۱۹۲۰ آغاز شد. در آن زمان، استفاده از الکترودهای روپوشدار بهعنوان یک روش متداول، ایمنسازی نسبی قوس را امکانپذیر کرد. اما این روش با چالشهای زیادی همراه بود. در دهه ۱۹۳۰، روش حفاظت با گازهای خنثی بهویژه استفاده از گاز آرگون و الکترود تنگستن پیشنهاد شد. این تکنولوژی که به تدریج تحت عنوان TIG گسترش یافت، در دهه ۱۹۴۰ پیشرفت قابلتوجهی کرد و به یکی از متدهای اصلی جوشکاری در صنایع حساس تبدیل شد.

آرگون، گازی بیرنگ، بیبو و بیاثر است که برای جلوگیری از تماس حوضچه مذاب با اتمسفر استفاده شد. این گاز برای نخستین بار در سال ۱۸۹۴ توسط دانشمندان انگلیسی و اسکاتلندی کشف شد. آرگون در فرآیندهای صنعتی، مانند جوشکاری و تولید نیمههادیها، به عنصری کلیدی تبدیل شده است.

تعریف جوشکاری آرگون

جوشکاری آرگون فرآیندی است که در آن از الکترودهای تنگستنی غیرمصرفی و گاز آرگون برای حفاظت استفاده میشود. این روش برای اتصالاتی که دقت و زیبایی در آنها اهمیت دارد، ایدهآل است. برخلاف جوشکاریهای سنتی که از الکترودهای مصرفشونده استفاده میکنند، در TIG الکترود تنگستن به عنوان منبع حرارتی پایدار عمل کرده و حوضچه مذاب کاملاً قابل مشاهده است، که این امر دقت جوشکاری را به طور قابلتوجهی افزایش میدهد.

فرایند TIG برای جوشکاری لولههای فشار بالا و صفحات نازک در صنایع هوایی، پتروشیمی و دریایی کاربرد گستردهای دارد. جوشکاری آرگون، همواره بهعنوان روشی کارآمد و حرفهای در جهان صنعت شناخته میشود و همچنان در حال توسعه و بهبود است.

بیشتر بخوانیم: راهنمای کامل انواع جوشکاری

مزایا و محدودیتهای استفاده از گاز آرگون

مزایای استفاده از گاز آرگون

گاز آرگون به دلیل ویژگیهای مهم خود در صنایع مختلف از جمله صنایع غذایی، پزشکی و تکنولوژیهای پیشرفته کاربرد گستردهای دارد. برخی از مزایای اصلی این گاز عبارتند از:

گاز آرگون به دلیل ویژگیهای بینظیر خود، یکی از مهمترین گازهای استفادهشده در فرآیندهای پیشرفته جوشکاری، به ویژه جوش آرگون (TIG) است. این گاز بهعنوان یک محیط محافظ برای جوشکاری، نقش حیاتی در بهبود کیفیت و دقت جوشها ایفا میکند. در ادامه، به بررسی مزایای اصلی استفاده از گاز آرگون در جوشکاری پرداخته شده است.

کاهش اکسیداسیون و بهبود کیفیت جوش

یکی از بزرگترین چالشهای جوشکاری، جلوگیری از اکسیداسیون منطقه جوش است. وقتی که فلز در دمای بالا به حالت مذاب درمیآید، در معرض اکسیژن و نیتروژن موجود در هوا قرار میگیرد. این امر میتواند سبب اکسید شدن و کاهش استحکام جوش شود. استفاده از گاز آرگون بهعنوان یک گاز بیاثر، از رسیدن هوا به منطقه جوش جلوگیری کرده و اکسیداسیون را به حداقل میرساند. این ویژگی به ارائه جوشهایی با کیفیت بالا، تمیز و بدون نقص کمک میکند.

دقت بالا در فرآیند جوشکاری

گاز آرگون به جوشکار امکان میدهد تا قوس الکتریکی را بهتر کنترل کند و جوشهای باریک و دقیقتری ایجاد کند. این مزیت به ویژه برای جوشکاری فلزات نازک، آلیاژهای خاص و قطعات حساس اهمیت دارد.

کاهش تولید سرباره و جرقه

در روشهای جوشکاری سنتی، تولید جرقه و سرباره معمولاً باعث آلودگی منطقه جوش میشود، که نیاز به تمیز کاری بیشتری دارد. گاز آرگون با ایجاد یک محیط بیاثر، این مشکل را برطرف میکند. این ویژگی بهخصوص در صنایعی که تمیزی و ظاهر نهایی جوش اهمیت دارد، مانند صنایع هوافضا و پزشکی، بسیار مهم است.

امکان جوشکاری مواد خاص و آلیاژهای پیشرفته

گاز آرگون به دلیل خواص محافظتی خود، امکان جوشکاری آلیاژهای خاص مانند آلومینیوم، تیتانیوم و منیزیم را فراهم میکند. این مواد به دلیل حساسیت بالا به اکسیداسیون، با دیگر روشهای جوشکاری بهسختی قابل جوش دادن هستند. استفاده از گاز آرگون علاوه بر محافظت از سطح این فلزات، به ایجاد جوشهای قوی و مطمئن کمک میکند.

بررسی قیمت جوشکاری صنعتی

کاربرد در صنایع پیشرفته

جوش آرگون با گاز آرگون در صنایع پیشرفتهای همچون هوافضا، خودروسازی و تجهیزات پزشکی ضروری است. در صنعت هوافضا، جوشکاری قطعات پیچیدهای مانند بدنه هواپیما یا موتورهای جت با استفاده از این گاز انجام میشود. در صنعت خودروسازی نیز، ایجاد اتصالات دقیق و زیبا برای قطعات آلومینیومی یا آلیاژی از طریق این روش امکانپذیر است. حتی در صنایع پزشکی، جوش آرگون به تولید ابزارهای استریل و دقیق کمک میکند.

بهبود ایمنی در فرآیند جوشکاری

از آنجا که گاز آرگون بیاثر و غیرسمی است، استفاده از آن در جوشکاری باعث کاهش خطرات مرتبط با انتشار گازهای مضر یا آلودگی محیطی میشود. این موضوع در محیطهای بسته یا در پروژهها با ایمنی بالا٬ اهمیت زیادی دارد.

محدودیتهای استفاده از گاز آرگون

جوشکاری آرگون، با تمامی مزیتهای خود، محدودیتهایی نیز دارد که در ادامه به مهمترین موارد اشاره شده است.

هزینه بالای گاز و تجهیزات

یکی از اصلیترین محدودیتهای استفاده از گاز آرگون، هزینه بالای تهیه این گاز و تجهیزات مربوط به آن است. دستگاههای مرتبط با جوش آرگون و تهیه گاز آرگون برای بسیاری از پروژههای کوچک و متوسط، ممکن است اقتصادی نباشد، بهویژه اگر حجم کاری محدود باشد.

بررسی قیمت جوشکاری پلاستیک

نیاز به مهارت بالا

جوشکاری آرگون نیازمند مهارت و تجربه بالاست. اپراتور باید دانش کافی برای کنترل قوس الکتریکی و استفاده صحیح از تجهیزات داشته باشد. یادگیری این مهارت نسبت به روشهای دیگر مانند MIG یا جوشکاری قوس دستی، زمانبرتر و پیچیدهتر است.

محدودیت در جوشکاری برخی مواد

اگرچه گاز آرگون برای بسیاری از فلزات عالی عمل میکند، ولی جوشکاری برخی فلزات با نقطه ذوب پایین، مانند قلع یا روی، دشوار است. این فلزات ممکن است در حرارت بالا آسیب ببینند یا تغییر خاصیت دهند.

سرعت کم فرآیند

جوش آرگون نسبت به روشهای دیگر مانند جوشکاری MIG سرعت کمتری دارد، که این موضوع میتواند در پروژههای بزرگ محدودیت ایجاد کند.

این محدودیتها باعث میشود که انتخاب گاز آرگون برای جوشکاری بهدقت بررسی شود و نیازها و بودجه پروژه متناسب با آن تنظیم شود.

کاربردهای صنعتی و فنی جوش آرگون

جوش آرگون یکی از روشهای دقیق و پیشرفته جوشکاری است که در صنایع حساس و پیشرفته کاربرد گستردهای دارد. کاربردهای صنعتی و فنی این روش در صنایع مختلف شامل موارد زیر است:

صنعت هوافضا

در صنعت حساس هوافضا، که دقت و استحکام اتصالات از اهمیت فوقالعادهای برخوردار است، جوش آرگون نقش مهمی دارد. از این روش برای جوشکاری آلیاژهای سبک نظیر آلومینیوم، تیتانیوم و منیزیم استفاده میشود. این مواد در ساخت بدنه هواپیماها، موتورهای جت و قطعات ماهوارهها استفاده میشوند، که نیاز به اتصالاتی قوی، مقاوم در برابر تغییرات دما و فشارهای پروازی دارند.

جوش آرگون امکان ایجاد جوشهای بدون ترک و نقص را فراهم کرده، که از اهمیت ویژهای برای جلوگیری از هرگونه خرابی در حین پرواز برخوردار است. همچنین این روش در تعمیرات قطعات حساس مانند پرههای توربین و پیشرانههای جت به کار میرود، زیرا جوشهای تمیز و دقیق آن عملکرد بهینه قطعات را تضمین میکند.

صنعت خودروسازی

جوشکاری آرگون برای تولید قطعات خودروهای مدرن و تخصصی، بهویژه قطعات آلومینیومی مانند بلوکهای موتور، رادیاتورها و سیستمهای اگزوز به کار میرود. دقت بالای جوش آرگون به تولید اتصالات زیبا و مقاوم کمک میکند، که این ویژگی در خودروهای لوکس بسیار اهمیت دارد.

در بخش تعمیرات خودرو نیز، جوش آرگون برای اتصال قطعاتی که نیازمند دقت بالا و استحکام زیاد هستند، مانند فریمهای آلومینیومی و مخازن سوخت، کاربرد دارد. این روش به عنوان یک انتخاب ایدهآل برای تولید قطعات سبک با استحکام بالا شناخته میشود.

صنعت پتروشیمی

صنعت پتروشیمی برای اتصالات لولهها، مخازن تحت فشار و دیگر بخشهای حساس که تحمل دماهای بالا و شرایط محیطی سخت را میطلبند، از جوشکاری آرگون استفاده میشود. این روش با کاهش خطر اکسیداسیون و ایجاد جوشهای مقاوم، به افزایش طول عمر تجهیزات صنعتی کمک میکند.

صنایع تولید تجهیزات پزشکی

در تولید تجهیزات پزشکی دقیق و استریل، از جوش آرگون برای اتصال قطعات استیل ضدزنگ و آلیاژهای خاص استفاده میشود. این روش به دلیل پاکی و ظرافت جوش، اتصالاتی تمیز و بدون آلودگی ایجاد میکند که برای صنایع بهداشت و درمان ضروری است.

صنایع الکترونیک

در دنیای الکترونیک، از جوش آرگون برای ساخت و مونتاژ قطعات حساس استفاده میشود. این روش برای تولید نیمههادیها، صفحات مدار چاپی و دیگر قطعات ظریف کاربرد دارد.

تفاوت جوش آرگون با سایر روشها

جوش آرگون یا TIG یکی از پیشرفتهترین روشهای جوشکاری است که در مقایسه با سایر روشهای جوشکاری سنتی تفاوتهای بسیاری در تکنیک، عملکرد و کاربرد دارد.

نوع جوش و کاربردها

در جوش آرگون، تمرکز بر ایجاد جوشهای دقیق و تمیز است. این روش از گاز آرگون به عنوان محافظ استفاده میکند و عمدتاً در صنایعی که نیاز به دقت و کیفیت بالا دارند، مانند هوافضا، پزشکی و خودروسازی، کاربرد دارد. در مقابل، روشهای سنتی مانند جوش قوس دستی (MMA) یا جوش MIG عمدتاً برای اتصالات سنگینتر یا پروژههایی که سرعت اولویت بیشتری نسبت به دقت دارد، استفاده میشود.

تجهیزات و مواد مصرفی

یکی از تفاوتهای مهم جوش آرگون با روشهای دیگر، استفاده از الکترود تنگستن بهعنوان منبع حرارت است. این الکترود دوام بالایی دارد و برخلاف جوش MIG یا MMA که از الکترودهای مصرفی استفاده میکنند، در آرگون فقط الکترود برای تولید قوس الکتریکی استفاده میشود. همین موضوع باعث میشود که فرآیند جوشکاری تمیزتر باشد، زیرا سرباره و جرقه تولید نمیشود.

علاوه بر این، در جوش آرگون، سیم جوش نیز معمولاً به صورت دستی اضافه میشود، که کنترل بیشتر بر فرآیند را فراهم میکند. برخلاف آن، در جوش MIG، سیم بهصورت مداوم و از دستگاه تأمین میشود، که این موضوع باعث افزایش سرعت جوشکاری اما کاهش کنترل دقیق بر فرآیند میگردد.

ترکیب گازی

جوش آرگون بهطور خاص از گازهای بیاثر مانند آرگون یا ترکیب آرگون و هلیوم استفاده میکند. این گازها از اکسیداسیون و واکنشهای شیمیایی در حین جوش جلوگیری میکنند. در مقایسه، روشهای MIG و MMA از گازهای ترکیبی مانند CO2 به عنوان محافظ استفاده میکنند، که ممکن است باعث ایجاد جرقه و کمی ناخالصی در جوش شوند.

نیاز به مهارت و زمان یادگیری

جوش آرگون به مهارت و دقت بالایی نیاز دارد. اپراتور باید توانایی کنترل دقیق قوس الکتریکی و همچنین افزودن سیم جوش به صورت دستی را داشته باشد. به همین دلیل، یادگیری و تسلط بر این روش زمان بیشتری نسبت به جوشکاریهای معمولی میطلبد. از سوی دیگر، روشهایی مانند MIG و MMA برای کاربرانی که تجربه کمتری دارند، آسانتر و سریعتر هستند.

تفاوتهای جوش آرگون با روشهای دیگر نشان میدهد که هر یک برای نیازها و کاربردهای خاصی طراحی شدهاند. جوش آرگون برای پروژههایی که دقت و کیفیت جوش اولویت دارند، توصیه میشود. انتخاب مناسب از میان این روشها بستگی به پروژه و اولویتهای صنعتی دارد.

جمع بندی

جوشکاری آرگون با ویژگیهای بینظیر خود، راهکاری ایدهآل برای خلق اتصالات دقیق و با کیفیت در صنایع پیشرفته است. با این حال، یادگیری و اجرای این فرآیند نیازمند مهارت و تخصص بالایی بوده که تاثیر مستقیمی بر کیفیت نهایی پروژه دارد. اگر به دنبال خدمات جوشکاری حرفهای، دقیق و با مناسبترین هزینه هستید، به بازار آنلاین خدمات سنجاق سر بزنید و جوشکاران متخصص و باتجربه را در شهر خود پیدا کنید. پروژههای خود را با اطمینان به دست آنها بسپارید.